Um dos grandes problemas do controle de pequenos motores é manter o torque em toda a faixa de rotações. A não linearidade do comportamento desses motores dificulta o uso de controles lineares e a solução mais usada consiste no emprego de um controle PWM. Descrevemos nesse artigo um controle que serve para motores de 3 a 12 V e que exijam correntes até aproximadamente 2 A.

A velocidade de um pequeno motor de corrente contínua depende da carga mecânica a ele acoplada. Essa velocidade pode ser controlada alterando-se a tensão aplicada ao motor e com isso a corrente através de suas bobinas.

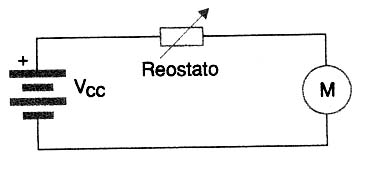

Em suma, podemos controlar a velocidade de um pequeno motor com a utilização de um reostato ligado em série com a sua alimentação, conforme mostra a figura 1.

O que temos então é um controle linear de velocidade que atua diretamente sobre a potência do motor a qual depende da carga mecânica.

Este tipo de controle tem diversas desvantagens. Uma delas, e a principal, é que não se consegue manter a velocidade constante nas baixas rotações, pois a variação da carga reflete no circuito com perdas de potência e até oscilações.

Outro problema bastante desagradável nesse circuito é que ele não consegue proporcionar uma partida suave para o motor que tende a dar "um salto" quando a tensão mínima que o tire do repouso é alcançada.

Esse comportamento errático dos controles lineares entretanto pode ser eliminado com o uso de um controle PWM ou Pulse Width Modulation (Modulação por Largura de Pulso).

O que é PWM

Se levarmos em conta que a potência e, portanto, a velocidade de um pequeno motor DC depende da tensão aplicada podemos usar de um artifício interessante para variar essa potência sem, entretanto, modificar a tensão aplicada ao motor.

A idéia consiste em trabalhar com o tempo como uma segunda variável no circuito de controle.

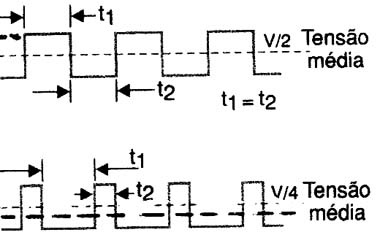

Se aplicarmos ao motor pulsos retangulares que tenham a tensão nominal do motor, mas que durem 50% do tempo, ou seja, um ciclo ativo de 50%, como mostra a figura 2, podemos dizer que a potência média do motor será 50% da máxima.

No entanto, como cada pulso tem a tensão máxima nominal, o motor não sente com a inércia que ocorre quando aplicamos baixas tensões, mantendo seu torque.

Para aumentar a potência aplicada, obtendo-se maior velocidade basta aumentar a largura do pulso, e para diminuir a velocidade ou a potência aplicada, basta diminuir a velocidade do pulso.

Em suma, podemos controlar a velocidade, mas mantendo o torque numa faixa mais próxima do máximo, modulando os impulsos aplicados em sua largura, daí o nome dessa técnica amplamente usada nas aplicações de mecatrônica em todos os níveis.

Veja então que um motor que tenha esse tipo de controle pode girar sem quase perder o torque a partir do zero, conseguindo-se rotações muito baixas, impossíveis de obter com um controle linear.

O Controle PWM

Um controle PWM típico é então formado por um oscilador retangular que tenha o ciclo ativo ajustado através de um potenciômetro.

O sinal desse oscilador é então aplicado a um dispositivo de potência que tanto pode ser um transistor de efeito de campo de potência (MOSFET de potência) como um Darlington de potência.

A freqüência típica de um circuito desse tipo estará entre 50 e 2 000 Hz dependendo do motor usado.

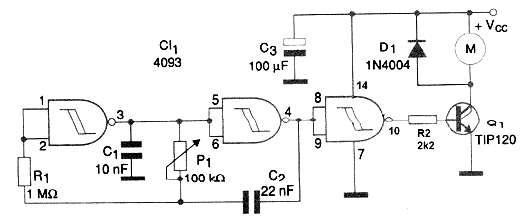

No nosso circuito usamos um circuito 4093 para formar o oscilador tendo o ciclo ativo e, portanto, a modulação controlada por P1. Outros osciladores retangulares que possam ter o ciclo ativo alterado também funcionarão em configurações semelhantes.

O mesmo circuito oscilador também pode ser elaborado com portas NAND ou NOR como a 4001 ou 4011, no entanto, dada as características não disparadoras desses Cis, o circuito poderá gerar um pouco mais de interferência ou oscilações.

Montagem

Na figura 3 temos o circuito completo do controle PWM para motores entre 3 e 12 V. A corrente máxima dependerá do transistor usado.

Sugerimos fazer a montagem experimentalmente numa matriz de contactos e depois passá-la para uma placa universal com o mesmo padrão.

Os componentes não são críticos, mas o transistor deve ser dotado de um radiador de calor, se a corrente exigida pelo motor for maior do que 200 mA.

A mesma disposição vale para os transistores Darlington TIP120, TIP130 e outros da mesma série assim como para os transistores MOSFET de potência da série IRF.

A fonte de alimentação pode ser formada por pilhas ou fonte externa que forneça a corrente exigida pelo motor.

O capacitor C2 eventualmente deve ter seu valor alterado para evitar os "soquinhos" que podem ocorrer em velocidades baixas com determinados tipos de motores. O capacitor C3 eventualmente também pode ser alterado no sentido de se obter a melhor potência com o motor usado.

Para R3 o valor depende do transistor usado. Pode ser de 1 k ? para MOSFETs de potência e 4,7 k? para Darlingtons de potência.

O diodo D1 tem por finalidade impedir que a elevada tensão gerada no motor pela comutação volte para o transistor podendo causar sua queima.

Prova e Uso

Basta ligar o circuito na alimentação e um motor de corrente contínua em sua saída. Atuando-se sobre P1, deve ser observada uma alteração de sua velocidade, sem perda apreciável da potência.

Se o motor tender a oscilar ou travar em certas rotações altere C2 e C3.

O mesmo circuito também pode ser usado como "dimmer" ou controle digital de potência para o brilho de lâmpadas incandescente, força para solenóides e também de temperatura para pequenos elementos de aquecimento à base de resistências de nicromo.

CI-1 - 4093 - circuito integrado CMOS

Q1 - TIP120 ou IRF630 (Darlington ou MOSFET de potência - ver texto)

D1 - 1N4004 - diodo de silício

R1 - 1 M ? x 1/8 W - resistor - marrom, preto, verde

R2 - 2k2 x 1/8 W - resistor - vermelho, vermelho, vermelho

R2 - 1 k a 4k7 - resistor - marrom, preto, vermelho ou amarelo, violeta, vermelho - ver texto

C1 - 10 nF - capacitor cerâmico ou poliéster

C2 - 22 nF - capacitor cerâmico ou poliéster

C3 - 100 µF x 16 V - capacitor eletrolítico

M1 - Motor de corrente contínua de 3 a 12 V - ver texto

P1 - 100 k ? - potenciômetro linear

Diversos:

Matriz de contactos ou placa de circuito universal, pilhas ou fonte de alimentação, fios, botão para o potenciômetro, solda, etc.