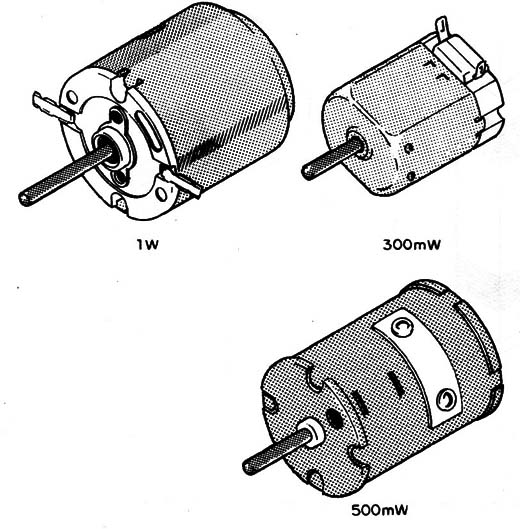

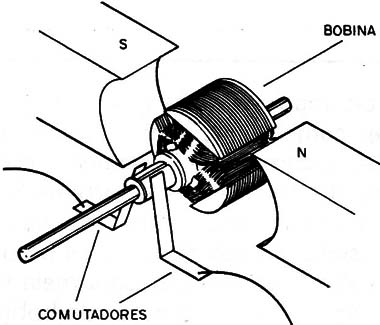

Brinquedos radiocontrolados, e muito outros aparelhos de controle remoto, fazem uso de pequenos motores de corrente contínua. Sendo encontrados em diversos tamanhos com potências na faixa de milésimos de cavalo de força, estes motores podem ser usados numa infinidade de aplicações interessantes. Conhecer o princípio de funcionamento destes pequenos motores é de grande importância para o projetista de brinquedos e outros dispositivos radiocontrolados.

Como funcionam os pequenos motores de corrente contínua, como os encontrados em brinquedos de pilhas? De que modo é possível alterar ou modificar seu sentido de rotação? Se o leitor é um curioso do radiocontrole ou simplesmente já pegou algum brinquedo de seu filho ou sobrinho para reparar, certamente deve ter pensado nestas questões e ter ficado realmente curioso por ter as respostas certas.

De fato, estes pequenos engenhos, por seu reduzido tamanho, e por sua eficiência, chamam a atenção do hobista, ainda mais se considerarmos a enorme faixa de tamanhos e tipos em que eles existem.

Os pequenos motores de corrente contínua, como o nome sugere, são projetados para funcionar com pilhas ou baterias, com tensões na faixa de 1,5 a 12 V e com potências diminutas, que normalmente ficam na faixa de um milésimo de cavalo de força.

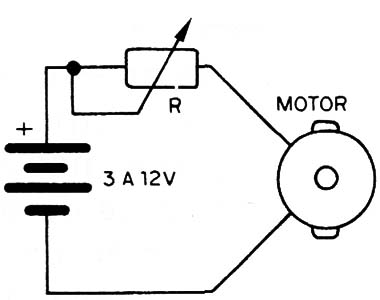

Mas, mesmo um milésimo de cavalo, quando convenientemente usado, pode perfeitamente levar um carrinho de brinquedo ou uma lanchinha a uma velocidade considerável. (figura 1)

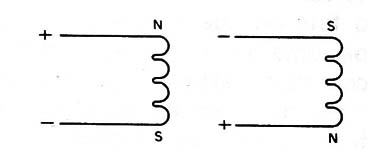

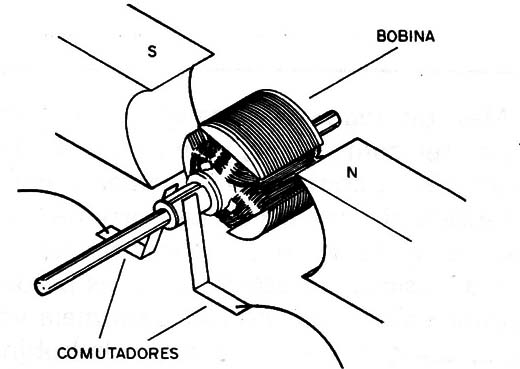

Conforme os leitores que nos acompanham sabem, uma bobina formada por muitas voltas de fio esmaltado, quando percorrida por uma corrente elétrica cria um campo magnético, do mesmo modo que um imã, cuja polaridade depende do sentido da corrente.

Podemos inverter a polaridade do campo magnético, simplesmente pela inversão do sentido de circulação da corrente. (figura 2)

Funcionamento

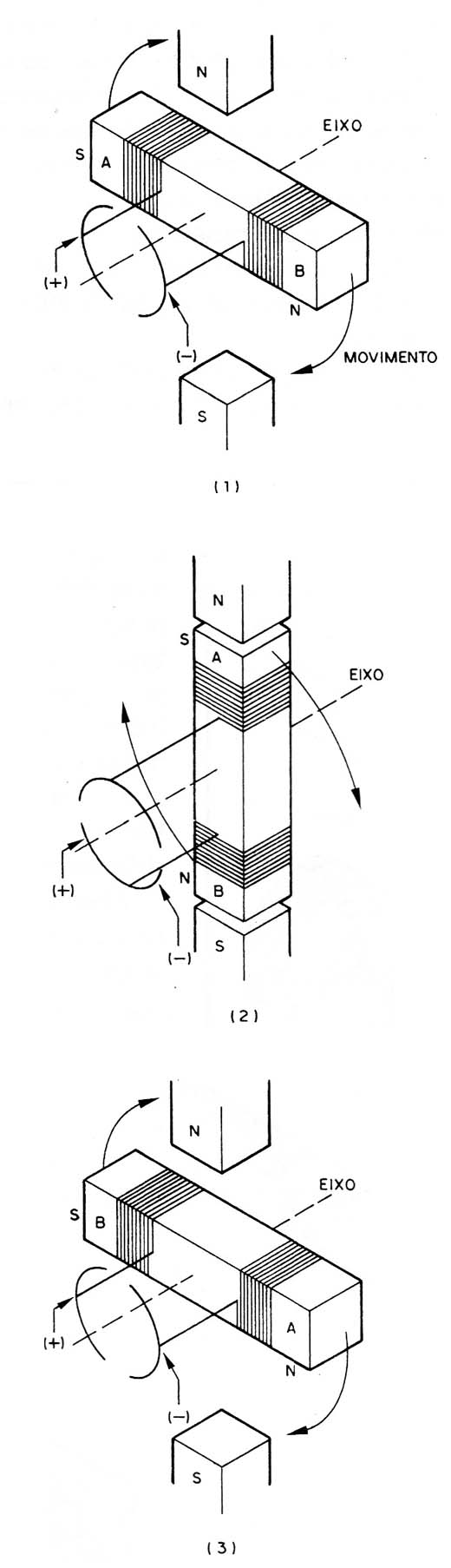

Pois bem, na estrutura indicada na figura 3, partindo da situação inicial em que a bobina se encontra alinhada com o imã, fazemos circular uma corrente em determinado sentido.

Este sentido é tal que o campo magnético do imã interage com o campo da própria bobina, provocando sua movimentação os polos da bobina são atraídos pelos polos opostos do imã e repelidos pelos polos de mesmo nome.

Norte atrai sul, porém norte repele norte e sul repele sul.

O resultado é uma movimentação da bobina no sentido de que os polos de nomes diferentes se aproximem.

Mas, a bobina está montada de tal maneira que existem em ação dois comutadores. (figura 4)

A função deste comutador é inverter o sentido de circulação da corrente em cada meia volta da bobina. Mas, por que isso?

Para facilitar a análise de sua ação, e do funcionamento completo do motor, vamos chamar de N e S os polos do imã permanente, e de A e B os polos da bobina.

Partimos então da situação inicial, mostrada em (1) na figura 5.

Nesta situação, o polo N atrai o polo A e o S atrai o polo B, em vista do sentido de circulação da corrente que é forçada a circular pela bobina. O movimento no sentido horário se inicia.

Tão logo, os polos A e B da bobina que se move estejam por se aproximar dos polos do imã que os atraem, ocorre a inversão do sentido da corrente pela ação do comutador, mostrado isso em (2).

O resultado é que agora, o polo N passa a repelir o polo A e atrair B, enquanto que o polo S passa a atrair A e repelir B.

Com o início da movimentação, a inércia adquirida pela bobina faz com que ela continue seu movimento agora em sentido a adquirir a nova posição determinada pela atração do imã, ou seja, meia volta além.

Mas, tão logo esta meia volta a mais esteja por ser completada, como mostra a figura em (3), o comutador novamente inverte o sentido de circulação da corrente.

O resultado pode ser imaginado pelo leitor, é que a posição de atração para os polos da bobina volta a se deslocar para meia volta além, obrigando assim o rotor da bobina a continuar em movimento.

Por mais que a bobina gire no sentido de encontrar a sua posição de equilíbrio, isso nunca será alcançado, pois sempre quando está para chegar este instante, a polaridade é invertida pelo comutador e o movimento continua.

Enquanto houver corrente circulando pela bobina e, portanto, o fornecimento de energia elétrica ao motor, ele gira e com isso podemos conseguir força mecânica.

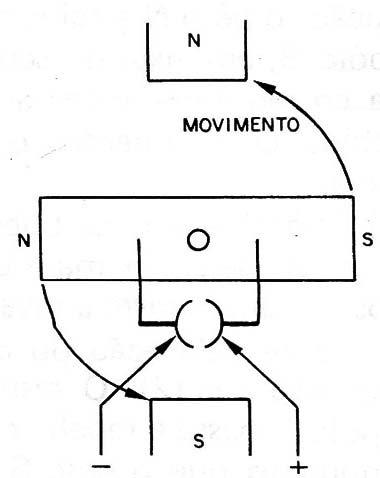

O leitor já deve ter percebido que, se na situação inicial a polaridade for invertida na alimentação, o polo que atrairá a bobina na sua extremidade A não mais será o N, mas sim o S e o movimento começará em sentido contrário. (figura 6)

A velocidade de rotação destes pequenos motores depende de diversos fatores como, por exemplo, a sua própria constituição mecânica e também a tensão de alimentação, sem se falar na carga, isto é, na força que ele deve fazer.

Uma maneira de se controlar a velocidade de um motor deste tipo é através da tensão aplicada, e para isso existem diversas possibilidades.

CONTROLE DE VELOCIDADE

O controle mais simples que podemos ter para um pequeno motor consiste num potenciômetro de fio, ou reostato, que é ligado em série, conforme mostra a figura 7.

Entretanto, este processo apresenta diversos inconvenientes como, por exemplo, o fato de que o potenciômetro deve dissipar uma boa potência, tendendo a se aquecer.

Não bastasse isso, este controle não mantém o torque do motor, ou seja, sua força, nas baixas rotações.

Com um controle deste tipo, o motor não acelera linearmente, mas dá um "salto" e parte já com certa velocidade quando abrimos um pouco a alimentação.

Os controles eletrônicos, além de mais eficientes no aproveitamento da energia fornecida pela fonte, que não dissipam, como o potenciômetro sozinho, também permitem manter o torque e a linearidade na aceleração.

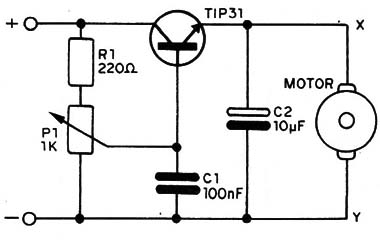

Na figura 8 mostramos um controle simples do tipo “reostato eletrônico", em que o potenciômetro é trocado por um transistor, que no entanto age quase que do mesmo modo.

A vantagem neste caso está apenas na dissipação de potência ou perda em forma de calor que é muito menor, permitindo o uso de um potenciômetro comum de baixa dissipação.

O controle mostrado se presta para motores de 3 a 12 V com correntes de até 500 mA.

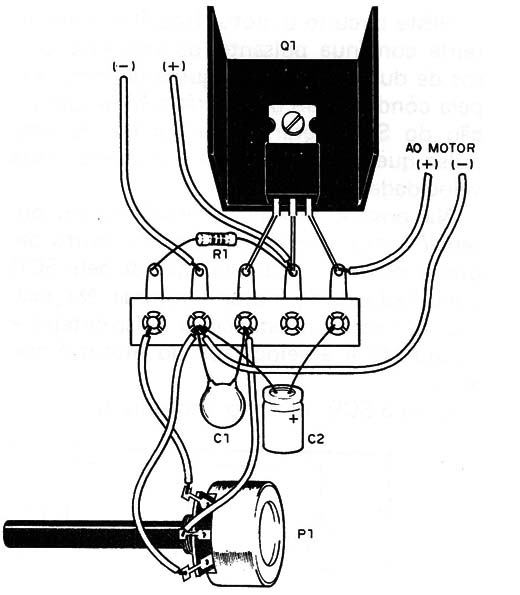

A montagem numa pequena ponte de terminais é mostrada na figura 9, observando-se que o transistor deve ser dotado de um radiador de calor, principalmente se o motor controlado exigir, nas condições máximas, corrente de mais de 100 mA.

Para correntes maiores, o transistor pode ser o 2N3055 com um bom radiador de calor,

Na ligação do potenciômetro é muito importante escolher corretamente a ordem dos terminais para que a aceleração ocorra quando girarmos seu eixo para a direita e não ao contrário.

Na figura 10 sugerimos a aplicação de um controle deste tipo num controle “por fio" de um carrinho.

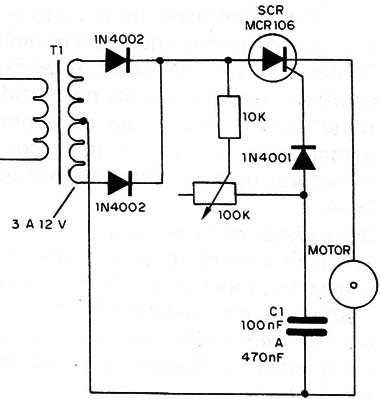

Se o motor puder ser alimentado pela rede local, através de um transformador, como ocorre com um autorama, ou então com um trem elétrico, existe a possibilidade de se fazer o controle pulsante de velocidade com SCR, conforme mostra o circuito da figura 11.

Neste circuito o motor trabalha com corrente contínua pulsante, ou seja, com pulsos de duração variável, que é determinada pela condução do SCR O ângulo de condução do SCR determina a parcela de cada pulso que chega ao motor e, portanto, a sua velocidade.

Na posição de maior resistência do potenciômetro apenas uma parcela muito pequena de cada pulso é conduzida pelo SCR e a velocidade do motor é mínima. Na posição de menor resistência o pulso inteiro é conduzido e a velocidade do motor é máxima.

Com o SCR indicado, motores de correntes até de 1 A ou mais podem ser controlados com tensões de alimentação entre 3 e 12 V.

Deve ser observado que existe uma pequena queda de tensão no SCR, da ordem de 2 V, que deve ser prevista, e também que, para correntes acima de 200 mA, ele deve ser montado num bom radiador de calor.

O transformador deve ter a mesma tensão de alimentação do motor, já que após a retificação ocorre uma elevação de valor de pico, a qual é por sua vez compensada na queda no SCR.

A corrente do transformador deve ser a corrente máxima exigida pelo motor.

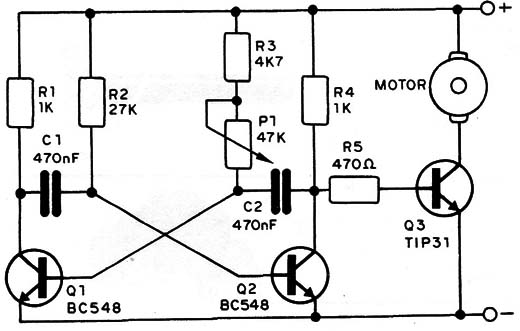

Temos finalmente na figura 12, um controle por pulsos, mas que também pode trabalhar com corrente contínua pura, ou seja, a partir de pilhas ou baterias.

Neste caso, o que temos é um multivibrador astável cuja frequência e simetria dos pulsos determinam a potência que o motor recebe e que pode ser modificada numa boa faixa através de um potenciômetro.

São os capacitores C1 e 02 que determinam a faixa de controle do circuito e também o comportamento quanto à frequência.

Conforme o tipo de motor, estes capacitores devem ser modificados no sentido de se obter maior torque. Para os valores do diagrama, consegue-se um bom controle com motores de 6 V e corrente máxima de 500 mA.

O transistor de saída (03) deve ser capaz de conduzir a corrente exigida pelo motor, e se esta for superior a 100 mA, deve ser montado num bom radiador de calor.

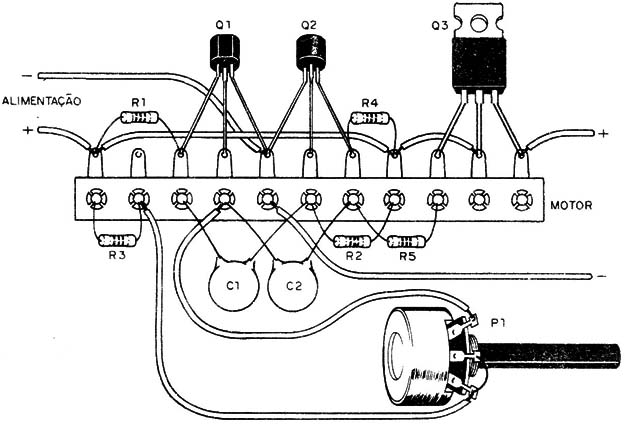

A montagem poderá ser feita tanto em placa de circuito impresso como em ponte de terminais.

Na figura 13 damos a nossa sugestão de montagem em ponte.

Os transistores Q1 e Q2 podem ser de qualquer tipo NPN de uso geral e os resistores todos de 1/8 W. Os capacitores são cerâmicos ou de poliéster, com valores entre 1oonF e 470 nF.

O valor melhor dependerá do tipo de motor que o leitor pretende controlar.

Do mesmo modo, pequenas alterações nos valores do resistor R2 e do potenciômetro podem ser necessárias no sentido de se cobrir toda a faixa de rotações do motor e se obter maior potência.

PROBLEMAS

Diversos são os tipos de problemas que podem apresentar os pequenos motores de corrente contínua.

O principal é a formação de uma camada de óxido nas lâminas de cobre que, na maioria dos tipos, serve de contacto para os comutadores. Nestas condições o motor pode negar-se a dar a partida ou mesmo falhar.

A solução, no caso, consiste numa limpeza com lixa para remover a camada de óxido.

Outro problema consiste no desgaste, que acaba por prejudicar o contacto das lâminas. Neste caso, a solução consiste em se forçar a aproximação das lâminas do rotor de modo a refazer o contacto e se houver possibilidade, até proceder a sua troca.

Em certos tipos de motores pode ser encontrado no comutador um par de “carvões” que, com o tempo, acabam por se desgastar. A solução neste caso consiste na sua troca.