Uma placa de circuito impresso bem-feita é um dos pré-requisitos para se obter o sucesso numa montagem qualquer. Muitos são os métodos existentes para se construir uma placa de circuito impresso, e o leitor acostumado a 'fazer suas próprias placas sabe que os métodos manuais são os mais demorados, chatos e que nem sempre apresentam os melhores resultados. Neste artigo apresentaremos um método bastante simples, rápido e que proporciona um excelente resultado.

Nota: O artigo é de 2008

Tipos de Placas

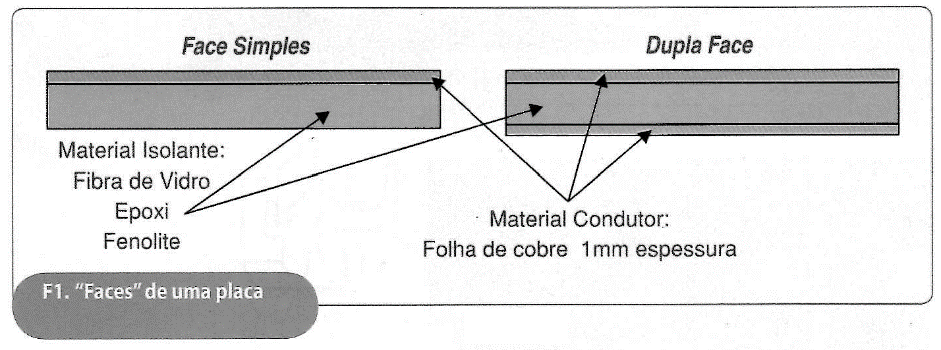

Atualmente as placas de circuito impresso são classificadas quanto ao número de "faces", ou seja, o número de camadas condutoras (cobre) presentes na mesma. Para aqueles que desejam fabricar suas próprias placas, o mercado oferece dois tipos básicos: face simples e face dupla (figura 1), com base isolante em fenolite (mais comum e barato) para face simples e fibra de vidro para face dupla (geralmente um pouco mais caro). O mercado também oferece face simples com base isolante em fibra de vidro, mas em um volume pequeno.

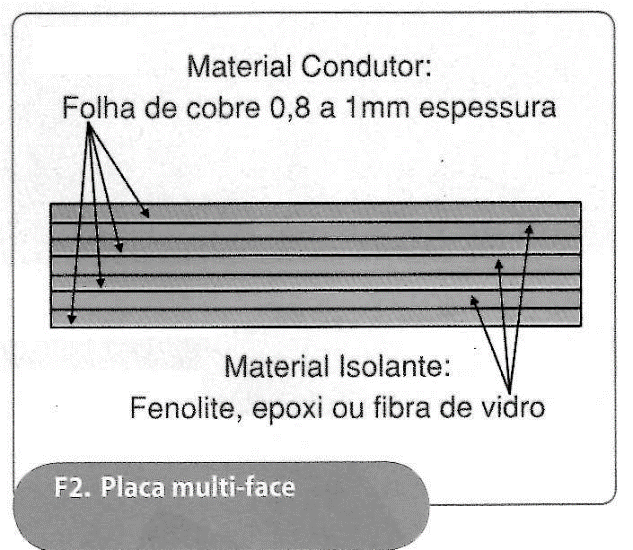

Em um ambiente industrial, são facilmente encontradas placas com várias faces. Estas formam uma espécie de "sanduíche" de placas (figura 2). Sua confecção é realizada sob encomenda por empresas especializadas, sendo que um bom exemplo deste tipo de placa está presente em nossos computadores. Hoje em dia, a maioria das placas -"mãe" são deste tipo.

Trataremos agora das etapas necessárias para se chegar a uma placa de circuito impresso pronta para a inserção e solda dos componentes, mas utilizando um método diferente dos métodos manuais ou fotográficos conhecidos pela maioria dos leitores. Empregaremos um método conhecido como "Transferência Térmica", que oferece excelentes resultados na confecção de placas de face simples e também face dupla.

Neste artigo descreveremos o uso do método que poderá ser aplicado na confecção de uma placa face simples ou face dupla (bastando apenas alguns pequenos cuidados).

Ferramentas e Materiais Importantes

Antes de descrever o método propriamente dito, é necessário tratar de algumas ferramentas e materiais muito importantes. São eles:

Um microcomputador com software para desenho de placas: são muitos os programas que podem ser utilizados. Na Internet, em alguns casos, eles são oferecidos completos para download (alguns gratuitos e outros não), e em outros, está disponível apenas uma versão de demonstração, mas que já dá para começar. Neste artigo não trataremos do uso do programa, pois não é esta a proposta. Deixaremos isto por conta de cada um.

Uma impressora laser: esta ferramenta pode ser considerada uma das mais importantes. Um outro detalhe também fundamental é que nenhuma outra pode ser utilizada. Portanto, se a sua impressora é do tipo "jato de tinta", a mesma não poderá ser usada! Mas isso não quer dizer que você não poderá empregar o método a ser descrito neste artigo, pois felizmente a falta da impressora pode ser, facilmente, contornada.

Você poderá, por exemplo, usar a impressora de um amigo, ou do seu local de trabalho (lembre-se apenas de solicitar a devida autorização antes de usar um equipamento no seu trabalho para fazer alguma coisa de cunho pessoal), ou ainda utilizar uma máquina copiadora qualquer. Neste último caso, você só terá de convencer o operador da máquina a fazer uma cópia do seu original (que, neste caso, pode ser feita em uma impressora jato de tinta) em um papel especial (que você levará até ele) a ser descrito mais à frente.

Uma dica, para aqueles que estão pensando em trocar de impressora ou ainda adquirir uma nova, é a compra de uma impressora LASER monocromática. Os preços das mesmas caíram muito e já é possível encontrar versões LASER mais baratas que as INK JET! Se este é seu caso, pense a respeito!

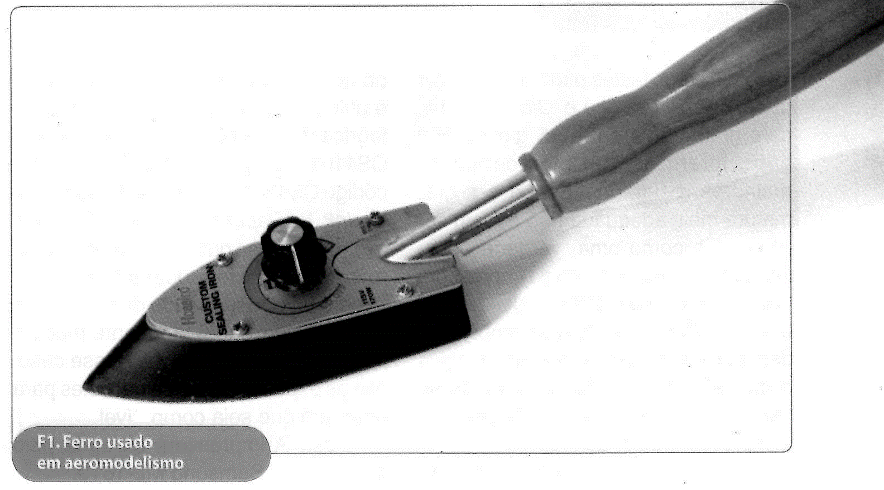

Ferro de passar roupas: este item é o mais simples e acreditamos que todos tenham um em casa. O autor usa uma ferramenta diferente. Trata-se de um pequeno "ferro", utilizado na na aplicação de filme plástico termo adesivo em aeromodelos, facilmente encontrado em lojas especializadas no comércio de itens para aeromodelismo.

A figura 3 ilustra este equipamento. O uso de um ferro de passar comum (sem vapor ou com esta opção desligada) é tão eficiente quando o uso do ferro para aeromodelismo.

Papel especial: este item também é bastante importante. O papel utilizado neste método não pode ser do tipo comum. É necessário um papel que ao receber o toner da impressora LASER não permita que este fique muito aderente ao papel e assim possa ser aplicado sobre a placa. Neste caso, um papel com pouca porosidade é o mais recomendável. Estes papéis também são conhecidos como "fotográficos". No mercado, é possível encontrar vários tipos e de vários fabricantes.

Em nossos testes pudemos verificar que os tipos Couchê e Glossy Paper, com gramaturas entre 95 g/m2 e 150 g/m2, foram os que ofereceram os melhores resultados. O tipo e a gramatura mais adequado não podem ser colocadas como uma "verdade absoluta", pois depende muito da impressora utilizada e do toner também. Neste caso, a dica é adquirir pacotes pequenos, com dez ou vinte folhas no máximo, de tipos e gramaturas variadas (mantenha-se dentro do indicado) para os testes com a impressora a ser usada.

Apenas para que o leitor tenha um ponto de partida, os papéis testados e utilizados pelo autor são: o papel da fabricante SYSTEM tipo Glossy código CS4101 (150 g/m2), SYSTEM Full Color código CS4301 (95 g/m2) e Epson Quality Ink Jet Paper código S01117 (95 g/ m2). Lembre-se que isso é apenas uma referência. Existem outros fabricantes e modelos. Dependendo da região, um determinado papel/fabricante/modelo pode não estar acessível. Nesse caso, use as especificações de um deles para obter um que seja compatível.

Obs.: A impressora utilizada pelo autor é uma Samsung ML-1610.

Etapas do Método

Vamos agora descrever as etapas do método, considerando que o leitor já tem o seu layout pronto em seu computador.

Passo 1: Enviando o desenho para a impressora.

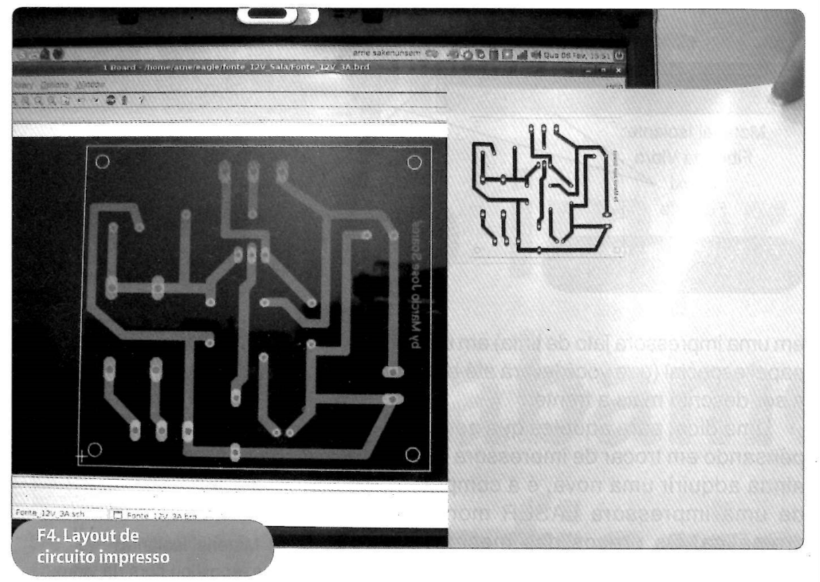

Imprima o seu layout (apenas trilhas e ilhas) em um papel fotográfico (já descrito anteriormente). O lado mais brilhante do papel (lado mais acetinado, parecendo plástico) é o que receberá o toner. Para nosso exemplo, vamos utili-zar o papel System Glossy (150 g/m2). Alguns programas oferecem o recurso para a inversão do desenho (MIRROR). Não utilize este recurso!!! Ele não será necessário neste método. Também não é preciso gerar um "negativo" da imagem.

Veja na figura 4 o exemplo de desenho que iremos usar.

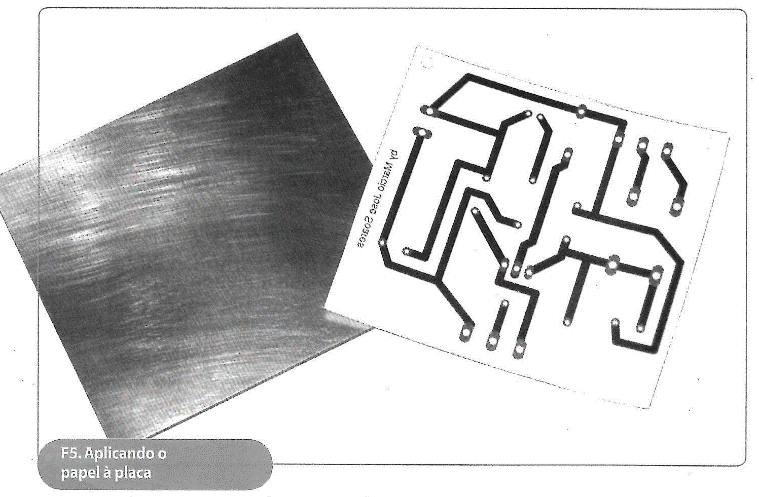

Passo 2: Limpeza da placa e aplicação do desenho (transferência térmica).

Limpe a placa (lado com cobre) com uma palha de aço fina ou ainda com produtos específicos para tal. Acerte a folha sobre a superfície de cobre, com o desenho voltado para baixo (figura 5).

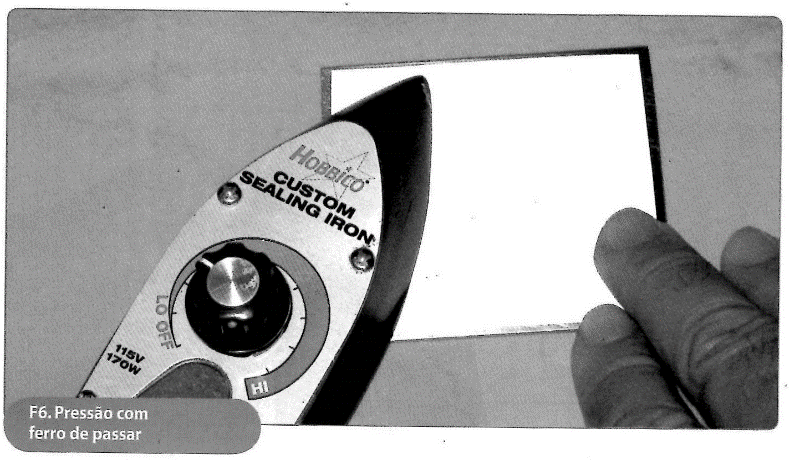

Aplique o ferro bem quente, pressionando o papel contra a placa, mas sem esfregar, apenas faça pressão (figura 6). Isso faz com que o toner se prenda no cobre de maneira bem firme. O tempo médio de aplicação do ferro é de 2 a 5 minutos.

Obs.: A temperatura do ferro e o tempo de aplicação podem variar de acordo com o tipo de papel e também com o modelo do ferro utilizado. Com o tempo, o leitor terá maior controle sobre estas "variáveis".

Passo 3: Preparando o papel para ser retirado da placa.

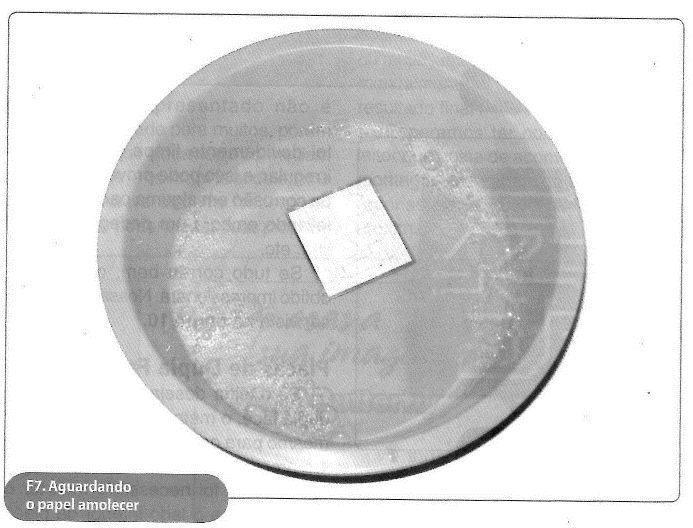

Agora o toner já deve estar bem fixo na parte com cobre da placa. De maneira alguma tente retirar o papel !!! Nem pense nisso!!! Pegue uma bacia e coloque um pouco de água quente com detergente neutro. Tenha cuidado ao manusear a água quente. Evite acidentes!!!!

A quantidade de água deve ser suficiente para cobrir a placa (imersão total). Coloque a placa com o papel voltado para cima (figura 7) e aguarde em torno de 30 a 45 minutos. A água quente com detergente vai ajudar a amolecer o papel e facilitará a sua retirada sem que o toner solte do cobre.

Obs.: A água não precisa estar a 100° C!!! Mais uma vez aqui a experiência dirá qual a melhor temperatura.

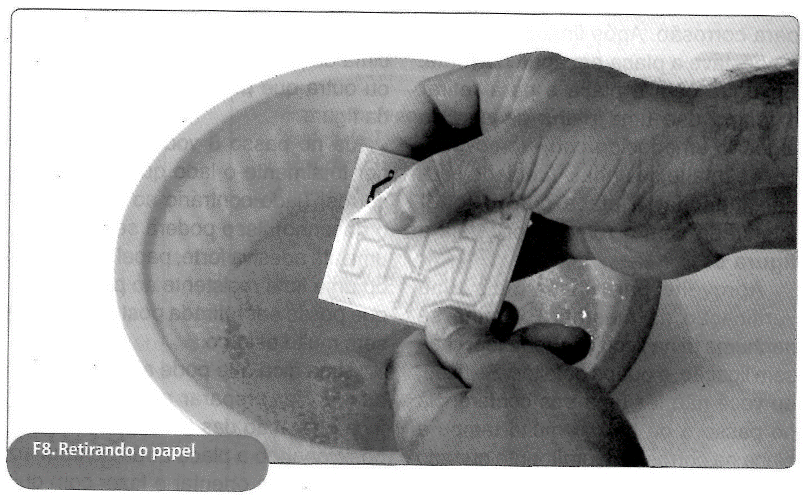

Passo 4: Retirando o papel da placa.

Com a água ainda morna (cuidado para não se queimar; morna não é quente e nem fervendo!!!) comece a friccionar levemente o papel com as pontas dos dedos para que o mesmo se solte. Observe o processo na figura 8.

Não é necessária força. Ele começará a soltar-se da placa lentamente. Não tenha pressa! Os resultados são melhores quando o conjunto está mergulhado na água com detergente (aquela que você usou). Quanto maior a gramatura do papel, mais o mesmo demora para se soltar da placa. Vá friccionando com cuidado até que fique apenas o toner sobre o cobre.

Passo 5: Limpeza, conferência e retoques.

Após a retirada do papel, lave a placa em água corrente (sem esfregar) e enxugue-a com um pano macio. Retire da mesma apenas o excesso da água. Verifique se existe alguma interrupção em alguma trilha e/ou ilha. Se houver, retoque com uma caneta para circuito impresso.

Se forem necessários muitos retoques, o leitor deverá parar e buscar os "motivos" da sua "transferência" não ter ficado perfeita (ou perto disso). Lembra da escolha do papel, temperatura do ferro, tempo de aplicação do ferro e força na fricção para soltar o papel? São variáveis que deverão ser repensadas.

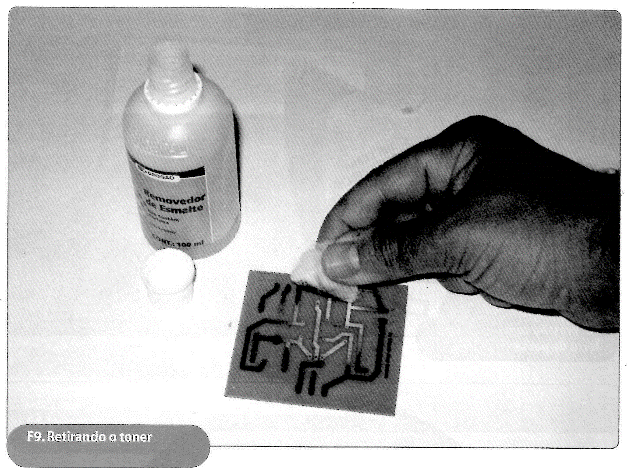

Passo 6: Corrosão da placa e remoção do toner.

Agora prepare uma segunda bacia, com percloreto de ferro para a corrosão da placa. Coloque a placa para corrosão. Após finalizada a corrosão, lave a placa em água corrente. Enxugue bem a placa e para retirar o toner use uma palha de aço ou algodão umedecido com "removedor para esmalte de unhas" (cuidado para não manchar a placa com o toner misturado com o removedor). Veja a figura 9.

Aproveite para fazer mais uma verificação na mesma. Examine se nenhuma trilha ficou interrompida, ilhas sem ligação, e outros defeitos. Se ficou, ou você não fez uma boa conferência no passo 5 ou deixou muito tempo a placa na corrosão. Geralmente quando o percloreto é velho e/ou a placa não foi devidamente limpa a corrosão é irregular, e isso pode provocar excesso de corrosão em alguma parte da placa, levando embora um pedaço de trilha, ilha, etc.

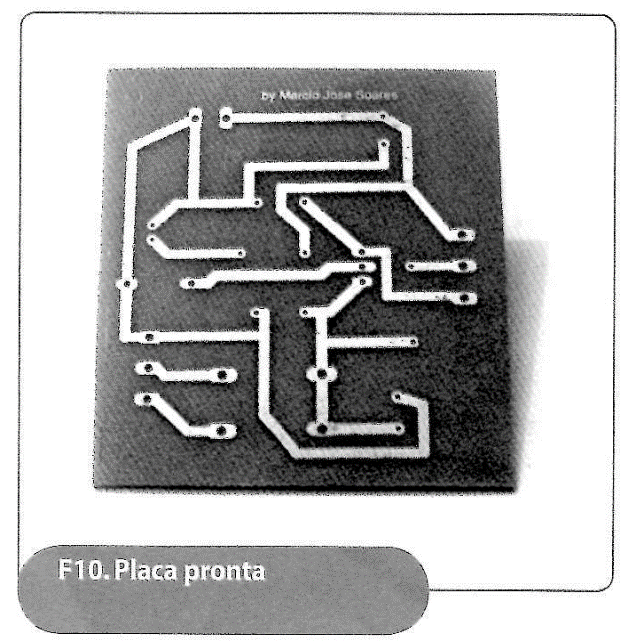

Se tudo correu bem, o resultado obtido impressionará. Nossa placa pode ser vista na figura 10.

Placas de Dupla Face

Se o leitor deseja fazer uma placa dupla face, o método é praticamente o mesmo para os passos 2 a 5. No passo 1 é preciso um certo cuidado. Lembra-se que não foi necessário inverter o desenho para o lado inferior da placa (bottom)? Pois bem, para o lado superior (top) será!!! Ao imprimir o lado de cima da placa, use a função MIRROR, ou outra que permita o espelhamento da figura.

Já no passo 6 você deverá proteger totalmente o lado que não deseja corroer (lado contrário ao que aplicou o desenho). Isso poderá ser feito com uma fita adesiva forte, papel CONTACT ou uma tinta resistente ao percloreto e que possa ser retirada posteriormente, sem muito esforço.

Uma dica que pode ajudar muito é: quando for preparar a segunda face, faça a furação das ilhas antes. Assim, posicionando a placa atrás de uma luz é possível se orientar e fazer com que as furações em ambos os lados fiquem perfeitamente alinhadas.

Inserindo uma "máscara" com a posição dos componentes

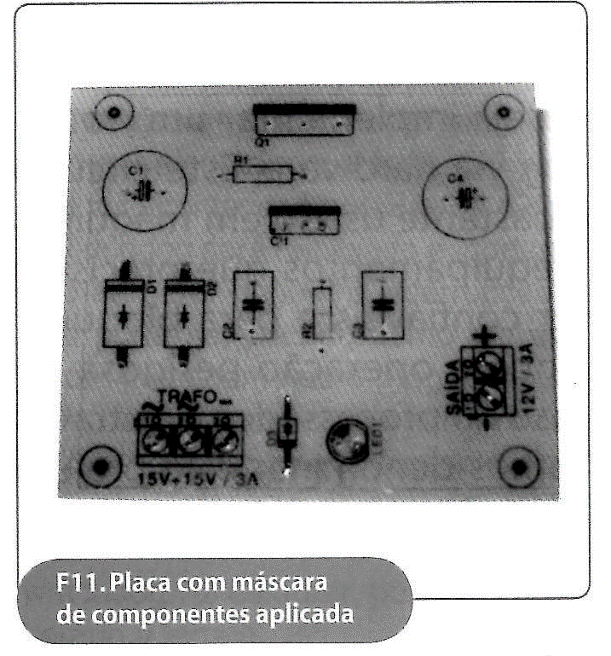

Sempre que lidamos com placas comerciais, notamos a presença de uma "serigrafia" na parte superior da mesma com a simbologia dos componentes, orientando o montador sobre posição e nomenclatura (Cl1, R1, C4, valores, etc.) dos componentes. Alguns programas permitem' a impressão desta "máscara" separadamente dos outros layers (bottom, top, etc). Se este é seu caso, que tal inserir uma bela máscara no lado superior da sua placa? Vamos ao passo-a-passo:

1. Fure a placa para facilitar o alinhamento das furações;

2. Imprima a referida máscara usando a função MIRROR ou outra função que garanta o espelhamento do desenho (é necessário inverter a figura);

3. Repita os passos 2 a 5 já descritos.

O leitor notou que o passo 6 é desnecessário, uma vez que não vamos corroer a placa e nem mesmo retirar o toner da mesma. Ele agora tem que ficar! Veja na figura 11, como ficou nossa placa com a máscara.

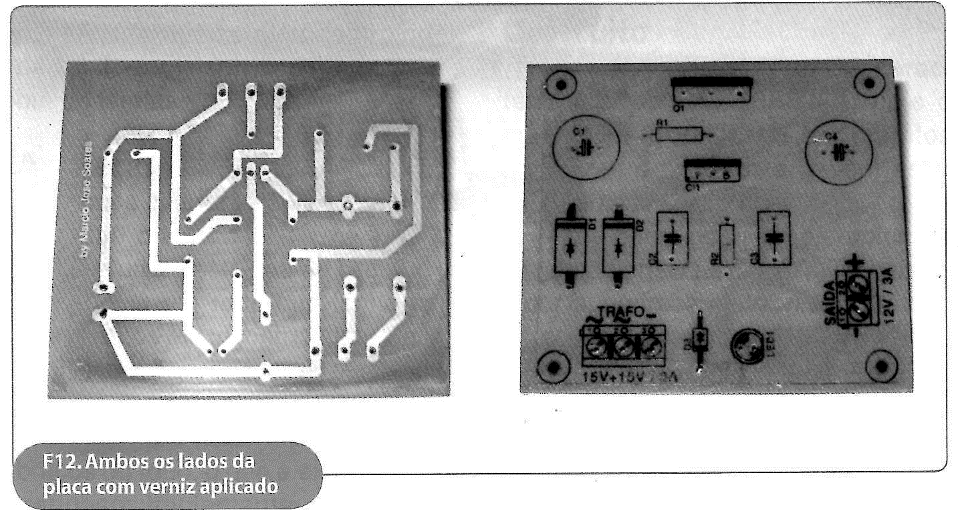

Acabamento Final

Com tudo pronto, o leitor já poderá pensar em dar o acabamento final em sua placa. Um verniz na parte de baixo da placa e também na parte de cima são uma excelente opção. É conferir o brilho e a proteção necessária à placa.

No caso da parte inferior ou mesmo superior (quando tratar-se de uma placa face dupla), é necessário o uso de um verniz específico para placas de circuito impresso, facilmente encontrado em lojas que comercializam componentes eletrônicos. Este verniz permite a solda posterior e protege as trilhas e ilhas contra a oxidação.

Já para uma placa apenas com máscara de componentes na parte superior (sem trilhas ou ilhas — face simples) o ideal é usar, neste lado, um verniz de acabamento para fotos e objetos de decoração. Este verniz é encontrado no comércio especializado em tintas.

Obs.: Em ambos os casos, é melhor adquirir estes produtos em latas tipo spray para facilitar a aplicação. A figura 12 mostra nossa placa já acabada e devidamente envernizada.

Conclusão

O método apresentado não é nenhuma novidade para muitos, porém para aqueles que ainda não o conheciam ou para os que já ouviram falar dele, este artigo é uma verdadeira "receita de bolo". O leitor poderá fazer suas próprias placas (mesmo face dupla), sem se preocupar com aquelas trilhas muito finas ou muito juntas e difíceis de se desenhar manualmente. Agora é possível obter um resultado final mais satisfatório.

Esperamos ter colaborado com o leitor que gosta de acompanhar nossas montagens e também de preparar suas próprias placas. Boas "placas" e até a próxima!