História

Para que um carro funcione é preciso injetar nos cilindros uma mistura ar+combustível com as proporções ideais para que ocorra a queima total. Para esta finalidade os carros tradicionais usavam um dispositivo totalmente mecânico denominado carburador. Os carburadores foram aperfeiçoados com o tempo, mas a solução mecânica dada por eles entrou em declínio com o advento de recursos eletrônicos muito mais eficientes e confiáveis. Na figura 1 temos o aspecto de um caburador tradicional.

A partir dos anos 50 a tecnologia já estava suficientemente desenvolvida para se criar uma solução eletrônica para se injetar combustível num motor e assim obter-se melhor funcionamento, inclusive em termos de rendimento e menor emissão de poluentes. Assim, gradualmente os veículos foram adotando essa solução e em 1990 os carros deixaram de usar o carburador mecânico. Hoje, todos os carros adotam a solução eletrônica que estudaremos nesta lição.

Princípio de funcionamento

No sistema de injeção eletrônica temos válvulas solenóide que são acionadas eletricamente a partir do comando de um sistema eletrônico inteligente (central de controle). Este controle possui um microprocessador que, a partir da informação enviada por sensores dosa tanto a quantidade de combustível que deve ser injetada naquele instante, como o tempo exatato em que isso deve ser feito. Com este tempo controlado e a quantidade, pode-se obter o maior desempenho possível para o motor com a queima total do combustível em qualquer condição de operação do motor.

O princípio de funcionamento do sistema de injeção é o seguinte:

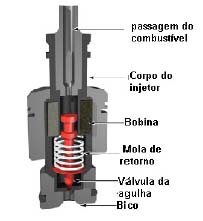

Quando o injetor recebe um comando do sistema de controle eletrônico do carro, sua bobina é energizada, ou seja, percorrida por uma porte corrente. A intensidade dessa corrente vai determinar a quantidade de combustível que vai ser injetada naquele instante.

A força de atração magnética criada pela energização da bobina faz com que um êmbolo se mova fazendo com que o combustível seja injetado por um pequeno bocal.

O bocal tem um formato especial que atomiza o combustível injetado, de modo a formar umanévoa composta deste combustível mais o ar, ou seja, formando a mistura que deve ser queimada no interior do cilindro.

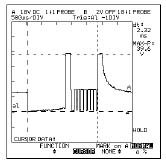

A central eletrônica de controle (ECU) determina pelo tempo de acionamento a quantidade de combustível a ser injetado, o que é feito pelo controle da largura de pulso (figura 3).

Para melhor entender a estrutura de um injetor (bico injetor, como popularmente é chamado), temos na figura um deles visto em corte na figura 4.

Sensores

Num sistema de injeção de eletrônica, o acionamento dos injetores deve ser feito a partir de informações processadas pela ECU e obtidas a partir de sensores. Assim, num sistema de injeção eletrônica entre em jogo diversos sensores cujo funcionamento correto é fundamental para se obter o máximo de desempenho de um motor.

Os sensores que controlam o sistema de injeção eletrônica são:

A) Sensor de massa do fluxo de ar— a finalidade deste sensor é informar ao microcontrolador a quantidade de ar que está entrando no motor. Na figura 5 temos um sensor deste tipo.

B) Sensor de oxigênio— este sensor monitora a quantidade de oxigênio presente no escapamento de modo a poder ser determinada se está havendo a combustão completa ou não, ou seja, se a mistura é rica ou pobre (figura 6).

C) Sensor de posição do acelerador — este sensor leva à central de controle (ECU) a informação sobre a velocidade que o condutor deseja imprimir ao veículo, de modo a haver uma resposta rápida às variações de velocidade (aceleração ou desaceleração). Na figura 7 mostramos este sensor acoplado a um pedal de acelerador.

D) Sensor de temperatura da água — este sensor informa as condições de temperatura do motor adequando a injeção de combustível às condições de funcionamento em função deste parâmetro. Na figura 8 temos um exemplo de sensor deste tipo.

E) Sensor de tensão — na realidade, um circuito eletrônico que compensa eventuais alterações da tensão que ocorrem com a mudança da velocidade do motor, fazendo correções. Por exemplo, a rotação do motor é aumentada em ponto morto se for detectada uma queda de tensão no sistema por haver um consumo excessivo de corrente (faróis acesos, ou som potente ligado).

F) Sensor de pressão absoluta do coletor — a finalidade deste sensor é monitorar a pressão do ar que está sendo aspirado para o interior do motor. A pressão é tanto mais baixa quanto maior for a quantidade de ar que está entrando no motor. Através de informações deste sensor é possível monitorar a potência que está sendo desenvolvida pelo motor. Na figura 9 temos o aspecto de sensores deste tipo.

G) Sensor de rotação do motor — a rotação do motor é um dado importante para o microcontrolador poder controlar seu funcionamento correto. O sensoriamento é feito normalmente por sensores do tipo Hall que se valem de campos magnéticos para poder determinar a rotação ou movimentação de qualquer parte móvel de um sistema. Na figura 10 temos um sensor deste tipo.

Sistemas

Existem dois tipos de sistemas de injeção eletrônica em uso nos veículos de combustão interna. No sistema multiponto os injetores são acionados simultaneamente ou aos pares.

No sistema seqüencial os injetores são acionados ou pouco antes da abertura da válvula coletora de cada cilindro.

A vantagem do sistema seqüencial é que ele pode responder com mais facilidades as modificações rápidas de velocidade, pois ele só precisa esperar até a abertura da válvula seguinte enquanto que no sistema multiponto é preciso esperar que o ciclo completo de funcionamento do motor ocorra.

Diagnóstico

O diagnóstico de problemas de um sistema de injeção eletrônica exige o uso de recursos avançados de análise de motores, ou seja, os equipamentos profissionais que além de verificar o funcionamento dos sensores, da ECU e dos injetores também detecta outros tipos de falhas importantes.

Estes analisadores são programados com os algoritmos de funcionamento de cada tipo de motor para poder fazer a análise do funcionamento. Para a limpeza dos bicos injetores também são utilizadas cubas especiais que funcionam por ultrassons. Os ultrassons fazem com que os detergentes especiais penetrem nas partes mais difíceis removendo qualquer sujeira. Na figura 11, uma máquina de limpeza de injetores.