Nas primeiras lições de nosso curso analisamos o circuito básico de um sistema de ignição, mostrando o tipo comum que se baseia exclusivamente na bobina de ignição, platinado, distribuidor e velas. No entanto, a ignição evoluiu, passando a utilizar tecnologias eletrônicas cada vez mais avançadas. É justamente destas ignições que trataremos nesta lição de nosso curso de eletrônica automotiva.

Princípio de funcionamento

A finalidade do sistema de ignição, conforme estudamos, é gerar a alta tensão que aplicada às velas provoca a faísca que vai queimar a mistura ar combustível no cilindro de um motor a explosão. O sistema de ignição deve elevar a tensão da bateria de 12 V nos carros atuais para valores entre 15 000 e 60 000 volts dependendo do veículo.

No sistema comum um platinado comuta a corrente do enrolamento primário de um autotransformador denominado bobina de ignição, gerando assim a alta tensão para as velas. No entanto, esta tecnologia foi superada com o advento de dispositivos eletrônicos de comutação como os transistores e os SCRs e de tipos de sensores muito mais eficientes que os platinados, como os denominados sensores Hall e os sensores indutivos. Estes novos dispositivos deram origem a diversos tipos de ignição que passamos a estudar em seguida.

Tipos

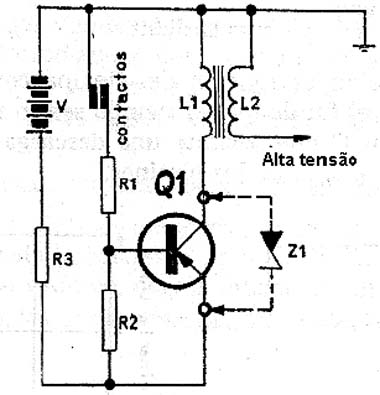

O tipo mais simples de ignição eletrônica e também a primeira a ser adotada.é a chamada ignição assistida eletronicamente ou simplesmente ignição assistida. Nela, o que temos é simplesmente um transistor de alta potência substituindo o platinado. Na figura 1 temos um circuito deste tipo de ignição.

Nela o transistor estabelece a corrente da bobina quando comandado pelo platinado. As vantagens são muito grandes. A primeira está no fato de que platinado, comandando a corrente de base do transistor, que é muito menor do que a corrente da bobina, não sofre o desgaste comum e é mais eficiente. A outra está no fato de que o transistor comuta a corrente com muito mais velocidade respondendo portanto aos comandos do platinado de forma muito mais eficiente nas altas rotações.

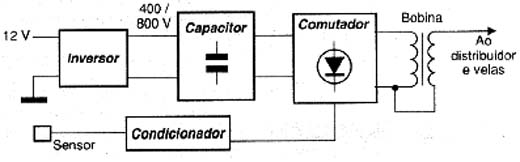

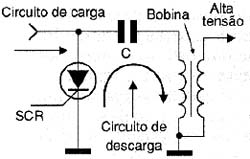

O segundo tipo é a A Ignição por descarga Capacitiva. Na figura 2 temos o diagrama de blocos de um sistema de ignição capacitiva convencional.

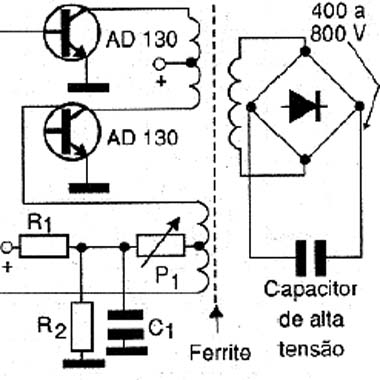

Na entrada, temos um circuito inversor que eleva os 12 V da bateria do veículo para uma tensão contínua entre 200 e 600 V dependendo do circuito e da aplicação. Normalmente são usados pares de transistores de potência formando osciladores em contra-fase com realimentação direta pelo transformador, ou circuitos com MOSFETs de Potência, ou transistores bipolares, excitados por osciladores com circuitos integrados. Na figura 3 temos uma configuração típica do setor inversor de um sistema de ignição capacitiva convencional.

Observe que esses transistores trabalham numa condição-limite de corrente e tensão, já que na comutação pulsos de alta tensão são retornados pelos enrolamentos do transformador. Assim, os transistores usados nesses circuitos são normalmente tipos especiais com características de alta corrente e alta tensão. Na prática, por trabalharem nessas condiçõeslimite esses transistores são componentes bastante sujeitos à queimas. A alta tensão gerada pelo inversor é usada para carregar um capacitor.

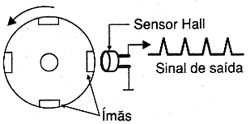

Esse capacitor entre 470 nF e 4 µF tipicamente determina a “energia” de cada faísca. Em outras palavras, é a energia (em milijoules) armazenada nesse capacitor que vai ser aplicada ao transformador de alta tensão para resultar na faísca.Entra em seguida em jogo, o sistema comutador que deve fazer com que a faísca seja produzida exatamente no instante em que ela é necessária. Esse circuito leva por base um sensor da posição do eixo do motor que pode ser de diversos tipos. Uma possibilidade muito usada é usar um sensor de efeito Hall que nada mais é do que um dispositivo que “sente” a passagem de um imã fixado ao eixo, pelo seu campo magnético, conforme mostra a figura 4.

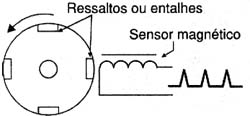

A cada passagem é produzido um pulso de comando que ativa o circuito de controle de produção da faísca. Outra possibilidade, mostrada na figura 5, e também detectada por sensores magnéticos é a que aproveita ressaltos no eixo do motor.

Quatro ressaltos ou dentes no motor produzem quatro pulsos por volta, num motor de quatro cilindros. Veja que o fato de não haver contactos nesse sistema, sua eficiência e durabilidade são muito maiores. Nos sistemas antigos, com platinados, além da necessidade de troca periódica, pois seus contactos desgastavam-se e queimavam-se, sempre existe o problema da falha mecânica devido a diversos fatores.

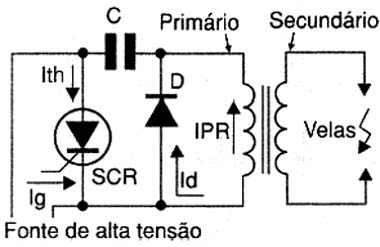

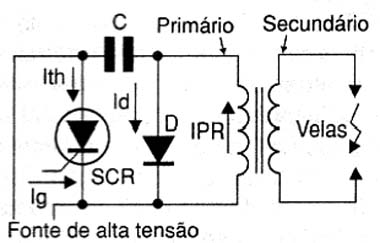

Os sinais dos sensores são levados ao bloco comutador propriamente dito que, na maioria das aplicações, consiste num SCR. O SCR forma com o primário da bobina de ignição e o capacitor um circuito fechado, conforme mostra a figura 6.

A cada pulso de comando do sensor o SCR liga provoca a descarga do capacitor através do primário da bobina de ignição, que forma o bloco seguinte. Veja que mesmo trabalhando com altas tensões e uma corrente de descarga intensa, o SCR não é um componente tão crítico nesse tipo de projeto. A bobina de ignição consiste num auto-transformador que gera tensões entre 5 000 e 20 000 volts tipicamente. Nos veículos de competição, essa tensão pode ser ainda maior. O elemento final do circuito é o conjunto de velas onde as faíscas são produzidas.

Topologias

Diversas são as possibilidades de se implementar os circuitos dos blocos que mostramos nas aplicações práticas. Assim, na figura 7 mostramos uma topologia para circuito de disparo em que um diodo anti-paralelo com o SCR é acrescentado.

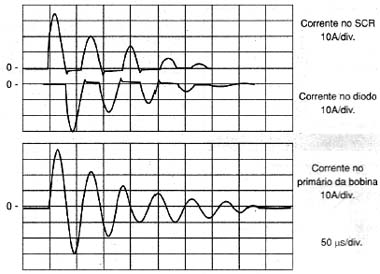

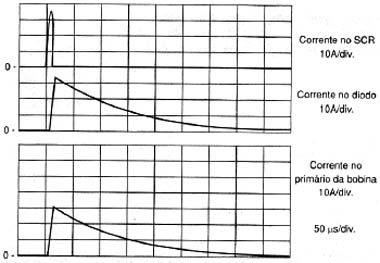

A finalidade desse diodo é conduzir os semiciclos negativos que são gerados na comutação quando o campo magnético da bobina se contrai. Nessas condições temos uma corrente no circuito conforme a mostrada na figura 8.

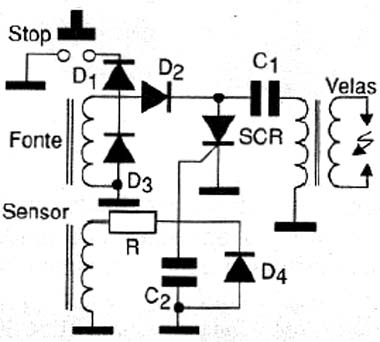

Uma segunda topologia também encontrada nas aplicações práticas é a mostrada na figura 9 em que o diodo é ligado em paralelo com a bobina.

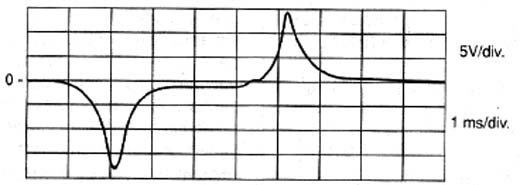

Nesse caso, o diodo produzindo a forma de onda mostrada na figura 10.

Um circuito quase que completo para um sistema de ignição, como os encontrados em veículos e que faz uso de um sensor magnético (uma bobina) é mostrado na figura 11.

A forma de onda produzida pelo sensor e que dispara o circuito é mostrada na figura 12.

Esse circuito pode fazer uso de diodos de 400 V em lugar dos circuitos convencionais que usam diodos de 1 000 V. Nos picos positivos da tensão retificada, o capacitor se carrega.

Microcontroladores

Nos veículos modernos o ponto de disparo dos circuitos de ignição não são determinados apenas pela posição do rotor do motor. Outros fatores como a aceleração que está sendo impressa pelo acionamento do pela, a velocidade, a própria inclinação da pista, temperatura do motor, etc. devem ser levados em conta e para essa finalidade existe o microprocessador.

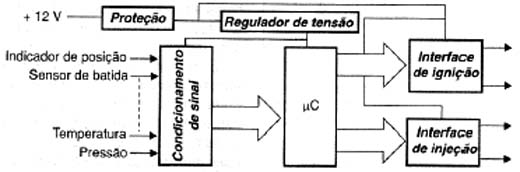

Conforme mostra a figura 13 o controle do sistema de ignição e de injeção de combustíveis estão ligados a um bloco microcontrolado onde os sinais de diversos sensores são responsáveis pelo envio de informações.

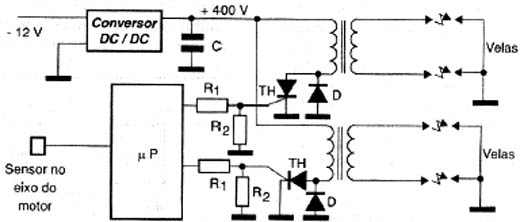

Mais do que isso, cada vela tem um circuito de disparo independente, o que pode levar a topologias conforme a mostrada na figura 14.

Desempenho

O desempenho dos sistemas de ignição que usam recursos eletrônicos é bem melhor do que as ignições tradicionais baseadas simplesmente em platinados. Temos então as seguintes vantagens:

Na ignição eletrônica, tanto de descarga capacitiva como assistida, obtém-se uma faísca com boa intensidade mesmo nas altas rotações, o que significa que o motor não perde o torque nas altas velocidades, o que ocorre com a ignição comum com platinado.

Na ignição assistida a corrente no platinado é muito baixa e por isso esse elemento não se desgasta com a mesma facilidade que na ignição comum. O problema comum de perda de rendimento devido aos maus contatos no platinado ou ainda a falha de funcionamento quando os contatos “grudam” não existe.

Na ignição por descarga capacitiva não existe platinado e a comutação é eletrônica o que significa a ausência de partes mecânicas que podem falhar.

As ignições eletrônicas não precisam de manutenção, principalmente a por descarga capacitiva que não tem qualquer peça móvel que se desgasta.

Existe uma possibilidade maior de se modificar o ponto de disparo por controle externo nos dois tipos de ignição, o que facilita a implementação dos controles por microcomputador que tornam o desempenho do motor muito melhor, otimizando o gasto de combustível e outros fatores importantes.

Diagnóstico e análise

O diagnóstico de problemas nas ignições eletrônicas pode ser feito com a ajuda de instrumentos simples como o multímetro, testando-se componentes e medindo-se tensões.

Em alguns casos, quando os componentes que queimam são transistores de potência e SCRs pode-se até fazer sua troca. Em geral, entretanto, por facilidade e pela própria necessidade de se garantir um funcionamento com mais confiabilidade, em caso de queima, trocase a ignição em sua totalidade, já que na maioria dos casos ela é encerrada em conjuntos que não podem ser abertos e reparados com facilidade.