Atualmente nos Setores Industriais, que possuem sistema de equipamentos automatizados é necessária a utilização de manutenção periódica também conhecida como manutenção preventiva. Observa-se que na maioria das indústrias existem equipamentos que são constituídos por partes hidráulicas ou de tanques para o armazenamento de líquidos diversos, para suprir esta demanda são utilizados equipamentos denominados de hidrojatos de alta pressão. O projeto tem como finalidade desenvolver uma solução para diminuir o tempo em que são realizadas estas limpezas e com isso oferecer uma maior produtividade no setor industrial.

Departamento de Engenharia de Controle e Automação, Instituto de Estudos Superiores da Amazônia (Estácio)

66055 – 260 Belém, PA, Brasil

1 - Introdução:

Hospitais, laboratórios, Shopping Centers, e Setores Industriais. Criar uma solução intermediária para reduzir o tempo de limpeza dos sistemas hidráulicos automatizando o processo e conseqüentemente obter uma maior eficácia na operação. O protótipo será monitorado por um CLP (Controlador Lógico Programável)

Específicos

Verificar a temperatura do motor

Nível de óleo do motor

Monitoramento das rotações por minuto (RPM)

Monitoramento da pressão do óleo da bomba

Monitoramento da pressão da água da bomba

Monitoramento da temperatura da água

Monitoramento da temperatura do óleo da bomba

Nível do reservatório de água (nível alto e baixo)

Partida do motor

Desligamento do motor

Aceleração e desaceleração do motor

Acionamento da pressão da bomba alto e baixo.

Todos estes monitoramentos serão realizados para que não venha danificar o equipamento

2 - Premissas ou condições para o sucesso do projeto

O consumo do sistema de hidrojato deve ser menor do que o custo de um sistema convencional. Serão ignoradas as instalações elétricas monofásicas, bifásicas ou trifásicas do sistema.

3 - Restrições

Ausência de energia elétrica, sustentação e praticidade do equipamento.

4 - Trabalhos correlatos

Bomba de alta pressão é opção eficaz e ecologicamente correta

O equipamento possui tecnologias Inovadoras que permitem a redução de custos operacionais através de ações como planejamento da manutenção e desligamento automático.

Todo esse material está disponível para consulta e copia no endereço eletrônico (http://www.flowlatino.com.br/pdf/bombadealtapressao.pdf)

Hidrojateamento: eficiência técnica e grande risco aliados à segurança máxima

O histórico de ocorrências de acidentes com lesões graves é crescente na atividade de hidrojateamento, tendo como um dos fatores mais destacados a utilização de pressões de jato d'água cada vez maiores, atualmente ultrapassando aos 2.000 kg/cm2 (BAR), para finalidades bastante diversificadas em que se destacam a decapagem de estruturas metálicas para recomposição de pinturas e a preparação de estruturas de concreto para recuperação das suas armações metálicas, além do seu uso para limpezas de superfícies e desobstruções de ordem geral, foram desenvolvidos nas instalações industriais da Aracruz Celulose S.A, no município de Aracruz - ES, estudos e recursos técnicos específicos para a completa e constante eliminação de possíveis anormalidades que têm causado danos consideráveis à integridade física dos trabalhadores que operam diretamente os equipamentos de aplicação dessa poderosa lâmina d´água.

Com base em referências técnicas internacionais, tanto americanas como européias, em função de que não existem a nível nacional normas e legislações específicas para essa atividade, foram iniciados processos de análise junto aos trabalhadores quanto às suas condições de exposição aos riscos, principalmente em relação à postura corporal, esforço físico e forma de utilização dos seus equipamentos de trabalho, que estariam expondo-os de forma significativa, e quais as principais medidas de prevenção necessárias para a sua neutralização. Paralelamente procurou-se avaliar e comparar quais os impactos ambientais e de exposições ocupacionais de maior agressividade entre essa atividade, o jateamento abrasivo e a preparação de estruturas de concreto com equipamento mecânico (martelete).

Palavras-chaves:

1. Hidrojateamento

2. Eficiência técnica

3. Decapagem

4. Segurança

5. Exigências contratuais

Todo esse material está disponível para consulta e copia no endereço eletrônico

(http://www.aaende.org.ar/ingles/sitio/biblioteca/material/PDF/COTE029.PDF)

- Gerando Perfil de Ancoragem com Hidrojateamento a Pressão Ultra Elevada.

O Hidrojateamento a Pressão Ultra Elevada

Sistema Convencional e Princípio

Processos de Jateamento com Abertura de Perfil Conceito e Propriedades procuradas em um sistema ideais Parceria para produzir e Testes

Definição do produto e Aplicação em obras

Como funciona (hardware)

Todo esse material está disponível para consulta e copia no endereço eletrônico

(http://www.zirtec.com.br/zirflocos/apresenta.pdf)

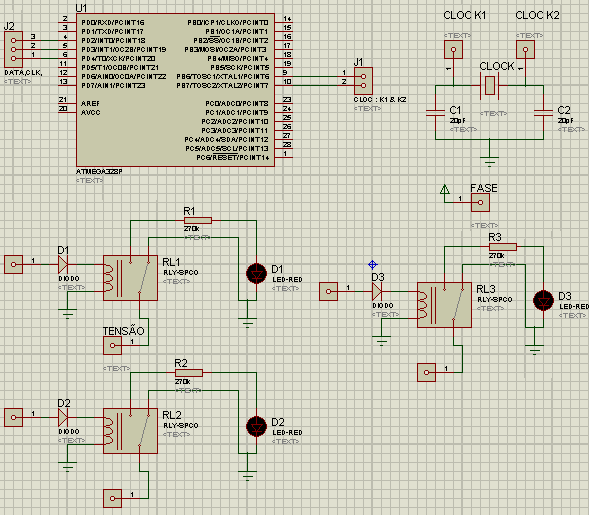

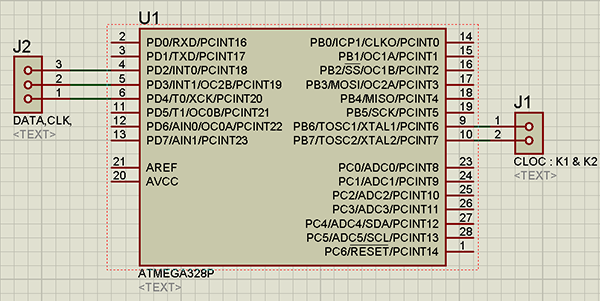

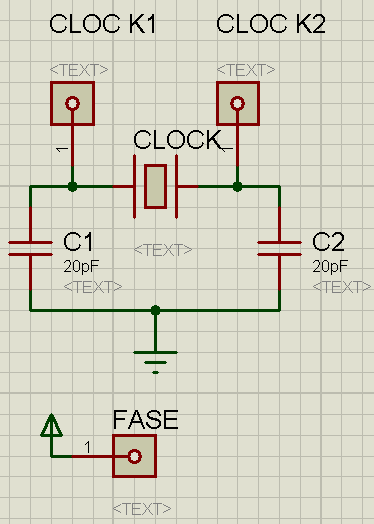

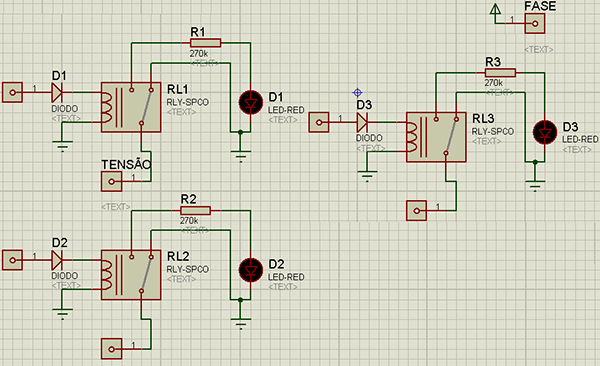

Diagrama em blocos do Circuito.

Código fonte:

const int Bdesligar = 1;

const int Bmotor = 2;

const int Bacelerar = 3;

const int Bpressao = 4;

const int nivel = 5;

const int PressaoAgua = 6;

const int PressaoOleo = 7;

const int temp = 8;

const int motor = 9;

const int acel = 10;

const int pressao = 11;

int Ldesligar = 0;

int Lmotor = 0;

int Lacelerar = 0;

int Lpressao = 0;

int Lnivel = 0;

int Lpressaoagua = 0;

int Lpressaooleo = 0;

int Ltemp = 0;

void setup() {

pinMode(Bdesligar, INPUT);

pinMode(Bmotor, INPUT);

pinMode(Bacelerar, INPUT);

pinMode(Bpressao, INPUT);

pinMode(nivel, INPUT);

pinMode(PressaoAgua, INPUT);

pinMode(PressaoOleo, INPUT);

pinMode(temp, INPUT);

pinMode(motor, OUTPUT);

pinMode(acel, OUTPUT);

pinMode(pressao, OUTPUT);

digitalWrite(motor, LOW);

digitalWrite(acel, LOW);

digitalWrite(pressao, LOW);

}

void loop(){

Ldesligar = digitalRead(Bdesligar);

if(Ldesligar == HIGH)

{

digitalWrite(pressao, LOW);

delay(2000);

digitalWrite(acel, LOW);

delay(2000);

digitalWrite(motor, LOW);

}

Lmotor = digitalRead(Bmotor);

if (Lmotor == HIGH) {

digitalWrite(motor, HIGH);

}

Lacelerar = digitalRead(Bacelerar);

if (Lacelerar == HIGH) {

digitalWrite(acel, HIGH);

}

Lpressao = digitalRead(Bpressao);

if (Lpressao == HIGH) {

digitalWrite(pressao, HIGH);

}

Lnivel = digitalRead(nivel);

Lpressaoagua = digitalRead(PressaoAgua);

Lpressaooleo = digitalRead(PressaoOleo);

Ltemp = digitalRead(temp);

if (Lnivel == HIGH) {

digitalWrite(pressao, LOW);

delay(2000);

digitalWrite(acel, LOW);

delay(2000);

digitalWrite(motor, LOW);

}

if (Lpressaoagua == HIGH) {

digitalWrite(pressao, LOW);

delay(2000);

digitalWrite(acel, LOW);

delay(2000);

digitalWrite(motor, LOW);

}

if (Lpressaooleo == HIGH) {

digitalWrite(pressao, LOW);

delay(2000);

digitalWrite(acel, LOW);

delay(2000);

digitalWrite(motor, LOW);

}

if (Ltemp == HIGH) {

digitalWrite(pressao, LOW);

delay(2000);

digitalWrite(acel, LOW);

delay(2000);

digitalWrite(motor, LOW);

}

}

5 - Planejamento e organização da equipe

Pesquisas durante duas semanas para cada objetivo, produção textual deste tópico pelo membro responsável e análise final para definição do texto a ser divulgado.

6. Práticas de Serviço.

ESTAS PRÁTICAS RECOMENDADAS cobrem os requisitos de pessoal, treinamento de operadores, procedimentos de operação e equipamentos recomendados para todos os tipos de hidrojateamento a altapressão, normalmente utilizados nos trabalhos de construção, manutenção, reparo, limpeza e demolição. É dada atenção às normas relevantes ou propostas por OSHA, ASTM e ANSI. Considera-se que extensões desta codificação serão reproduzidas para cobrir aplicações especiais, isto é, operações com várias Pistolas, jatos pulsantes, cortes com abrasivos e intensificadores de pressão, mas entende-se que estas práticas devem ser utilizadas sempre que possível.O uso de hidrojateamento a alta pressão para corte e limpeza é uma tecnologia de evolução rápida, com inovações ocorrendo continuamente, razão pela qual estas PR’s devem ser datadas e a associação deve, a cada biênio, revisá-las em função de quaisquer mudanças requeridas.

7. ESCOPO

Estas PR’s destinam-se a servir de guia para operações apropriadas de Hidrojateamento a Alta Pressão com Neste documento, a palavra “deve” indica a ação a ser adotada de conformidade com estas PR’s.

O termo HIDROJATO a alta pressão cobre todo jateamento com água, incluindo o uso de aditivos e/ou abrasivos com pressões acima de 1.000 psi (70 BAR).

Estas PR’s também se aplicam a pressões inferiores onde há riscos previsíveis de ferimento. Como guia, estas PR’s são aplicáveis onde os produtos de pressão x vazão excedem 560 BAR L/Min (pressão em BAR e vazão em L/Min).

Toda pessoa solicitada para operar ou manter equipamento de hidrojateamento deve ter sido treinada e demonstrado habilidade e conhecimento para fazê-lo.

8. DEFINIÇÕES DOS TERMOS

8.1 - SISTEMAS DE HIDROJATEAMENTO A ALTA PRESSÃO:

Sistema de envio de água que possuem Bicos na ponta, com aberturas cuja função é acelerar a velocidade do líquido. Partículas sólidas ou aditivas químicos podem ser introduzidas, mas a Saída em todos os casos será através de uma corrente livre.

Em termos destas PR’s, o sistema deve incluir Bomba (dispositivo produtor de pressão), mangueiras, lanças, bicos, válvulas e dispositivos de segurança, assim como quaisquer elementos de aquecimento ou sistemas de injeção adicionais.

8.2 - LIMPEZAS COM ÁGUA A ALTA PRESSÃO: – corresponde ao uso de água à alta pressão, com ou sem adição de outros líquidos ou sólidos para remover materiais indesejáveis de várias superfícies, onde a pressão do jato d’água exceda 1.000 psi (70 BAR) no orifício.

CUIDADO: O limite inferior de 1.000 psi (70 BAR) não significa que pressões abaixo deste limite não causem ferimentos ou requeiram menos atenção aos princípios destas PR’s. Precauções adequadas, similares a estas PR’s são requeridas a qualquer pressão.

9 - EQUIPAMENTO – DEFINIÇÃO E PRINCÍPIOS

9.1 - BOMBA DE ALTA PRESSÃO:- Unidade destinada a enviar água ou outro fluido sob alta pressão.

Normalmente é construída com Pistões de deslocamento positivo ou de sistemas hidráulicos de diafragma de borracha descarregando água numa câmara, à qual ligam-se mangueiras ou tubos rígidos em cujas extremidades são conectados lanças ou bicos. Bombas podem ser móveis ou fixas.

A Bomba deve ter sempre uma ou mais etiquetas com as seguintes informações:

*Produto e Fabricante.

*Modelo, Número de Série e Ano de Fabricação.

*Valores Máximos de Pressão e de Vazão.

*Esboço de procedimentos de segurança recomendados.

9.2 - SISTEMAS DE ALÍVIO:

O Sistema deve ser equipado com dispositivo automático de alívio na saída de descarga da Bomba.

9.3 - DISPOSITIVOS AUTOMÁTICOS DE ALÍVIO DE PRESSÃO:

Podem ser da seguinte forma:

Válvula de Alívio de Pressão ou Disco de Rompimento

Válvula Automática de Regulagem de Processo (Válvula de Descarga).

Válvula de Desvio.

a) VÁLVULA DE ALÍVIO DE PRESSÃO OU DISCO DE ROMPIMENTO: Usualmente montada na câmara de descarga da Bomba para prevenir pressão excedente á máxima pressão de trabalho prevista para o sistema total.

b) VÁLVULA AUTOMÁTICA DE REGULAGEM DE PRESSÃO (Válvula de Descarga): Limita a pressão de operação da Bomba, liberando uma proporção pré-estabelecida da vazão, de volta para a câmara de sucção da bomba ou descartando-a. Pode ser usada para regular a sucção da bomba e pode ser estabelecida para cada operação. Este dispositivo pode ou não ser integrado ao conjunto da Bomba.

c) VÁLVULA DE DESVIO: É o dispositivo que pode ser ajustado para controlar o fluxo e assim, a pressão, da corrente do jato saído do bico, desviando o excesso para outro circuito.

9.4 - MANÔMETRO:

O Sistema deve ser equipado com um Manômetro que indique a pressão desejada. Ele deve ter uma escala que atinja pelo menos 50% acima da pressão máxima de trabalho do sistema.

9.5 - FILTRO:

O Sistema de água deve ser equipado com um Filtro para evitar que partículas restrinjam os orifícios do bico. O filtro deve ser capaz de remover partículas de tamanho menor que o menor orifício do bico e, usualmente menores ainda para proteger a bomba. Recomenda-se a malha máxima de 50 micra.

9.6 - VÁLVULA DE CONTROLE DE CORTE DE FLUXO (Fluxo Fechado):

Válvula, controlada pelo operador, normalmente de forma manual (Pistola) ou com o pé (Pedal), corta automaticamente o fluxo da água para a lança ou para o bico, quando liberada pelo operador, porém mantendo a pressão de operação da linha. Este sistema só pode ser usado com Válvula Automática de Regulagem de Pressão (4.3). Deve– se tomar cuidado para aliviar a pressão na Válvula e na linha quando a bomba é desligada, pois de outro lado o sistema pode permanecer pressurizado. Alternativa pode ser operada por solenóide ou mecanismo de pressão piloto.

9.7 - SISTEMA DE FLUXO ABERTO:

O sistema é constituído de Válvula de Controle de Descarga, normalmente controlada manualmente pelo operador (Pistola), mas também pelo pé (Pedal), que, quando acionada pelo mesmo, libera o fluxo significativo para a lança ou bico, produzido pela bomba, assim aliviando a pressão de operação no sistema. A seleção do tamanho da válvula deve ser de modo a não causar a geração de significativo retro–pressão, na máxima taxa de operação da bomba. A válvula, alternativamente, pode ser operada por solenóide mecânica piloto de pressão.

9.8 - MANGUEIRAS DE ALTA PRESSÃO –

Correspondente a uma mangueira flexível que conecta dois componentes e que envia o fluxo para a pistola e/ou bicos.

A mangueira deve ter pressão mínima de ruptura de 2,5 vezes a pressão de trabalho. Níveis de operação abaixo desta margem de segurança exigem proteção ao redor da mangueira. A mangueira deve receber marcas com o símbolo do fabricante, número de série, máxima proteção de operação e pressão devem ser testadas a 1,5 vezes no caso de mangueiras termoplásticas.

9.9 - EXTENSÃO DA PISTOLA

Corresponde ao tubo que leva o fluxo até o bico. Deve ser fabricada com material adequado à aplicação. As conexões devem ser adequadas à aplicação. A extensão é usada em combinação com a válvula de controle (4.6 e 4.7). A extensão deve ter uma tensão de ruptura de 2.5 vezes a mais alta pressão de operação realmente utilizada.

10 BICO / BOCAL

Cria o jato ou jatos d’ água, com velocidade, vazão, pressão, perfil e distribuição requeridas para cada aplicação em particular. Combinação de jatos para trás e frente são usados para garantir o empuxo necessário.

10.1 - JATO D’ÁGUA

Corresponde à corrente de água produzida a partir de um orifício individual de um bico. O perfil do jato é determinado pela forma de orifício, enquanto que sua velocidade é dada pelo desenho e área do orifício, assim como pela vazão. A perda de pressão no orifício é o resultado de um aumento na velocidade. Os 2 perfis mais usados são o furo reto e o furo leque.

10.2 - FURO RETO

Concentra a corrente de água sobre uma pequena área, minimizando a difusão do jato. A aplicação típica é para o corte ou limpeza geral de materiais com grande dureza ou resistência.

10.3 - FURO LEQUE:

Espalha a corrente de água em um plano, dando uma ampla cobertura à área de trabalho. Uma típica aplicação é a limpeza de largas áreas requerendo menos energia para remover materiais indesejados.

10.4 - DISTRIBUIDORES MANUAIS E TUBOS DE SPRAY

São peças onde são fixados bicos individuais.

10.5 - VÁLVULA DE PÉ –

A válvula de controle pode ser acionada pelo pé do operador, se for caso, em substituição ou em adição ao controle manual.

Uma proteção adequada deve ser providenciada para prevenir operações acidentais e deve existir uma base suficiente para assegurar estabilidade no uso.

10.6 - PISTOLA

Corresponde a uma combinação de uma válvula controlada manualmente pelo operador, assemelhada a uma pistola.

11 - Cuidado e manutenção do equipamento.

11.1 – A Bomba:

A Bomba deve receber manutenção de acordo com as instruções do fabricante. Quando aplicável, incluir a verificação diária dos seguintes itens:

a) unidade de acionamento – óleo lubrificante, água, fluido hidráulico e nível de combustível;

b) unidade de bombeio – óleo lubrificante e nível de óleo das engrenagens;

c) carretel hidráulico – óleo lubrificante e nível dos fluidos;

d) condições das proteções.

11.2 - Filtro de linha:

Os filtros de linha devem ser verificados a intervalos regulares, dependendo das condições do suprimento de água e de acordo com as recomendações do fabricante da bomba. Extremo cuidado deve ser tomado com a filtragem para a obtenção da micragem adequada, de modo a evitar o desgaste das válvulas e sedes, assim como o entupimento dos mecanismos da bomba, que podem causar a perda do controle, com perigo para o operador.

11.3 - Mangueiras Montadas.

Todas as mangueiras montadas devem ser inspecionadas antes do uso, com relação ao:

a) Diâmetro, comprimento e pressão de trabalho;

b) Estado da capa externa, se ela está livre de danos, descascada, arames rompidos, etc.

c) Estado dos terminais e compatibilidade com a pressão da bomba.

11.4 - Bicos:

Todos os bicos devem ser mantidos limpos e seus orifícios devem ser verificados, antes do uso, para assegurar que não haja obstrução. Bicos defeituosos não devem ser usados, mas devem ser repostos ou reparados antes da utilização. Quando do inicio dos trabalhos, antes da entrada em operação, o bico deve ser removido da lança ou mangueira e o sistema ligado, para que o fluxo, sem pressão possa o ar e partículas externas.

11.5 - Pistolas e lanças:

Devem ser verificados diariamente e o mecanismo de gatilho e as proteções devem ser examinados detalhadamente, para assegurar a correta operação. Todas as conexões de alta pressão devem ser observadas durante a operação do equipamento sob pressão. Se algum vazamento for observado, a bomba deve ser desligada e a conexão reparada ou trocada, antes do reinicio das operações.

11.6 - Válvula de Pé:

Deve ser verificada e limpa diariamente, assim como o mecanismo de pé e a proteção devem ser examinados detalhadamente, para assegurar a correta operação.

11.7 - Equipamento Elétrico:

Toda bomba de alta pressão com acionamento elétrico deve ser examinada diariamente quanto a danos, com especial ênfase nas conexões, ligações elétricas, cabos, etc. Deve-se tomar cuidado especial para assegurar que o sistema esteja protegido contra água. Deve-se verificar o correto sentido de rotação do motor elétrico, antes da partida inicial, assim como após cada reinstalação.

Unidades montadas em veículos automotores, carretas ou skids devem ser examinadas diariamente no tocante a pneus, freios, patolamento engate de reboque, correntes, danos estruturais e limpeza geral. As carretas devem apenas ser rebocadas por veículo especificamente adaptado para este propósito.

11.8 - Controles do Motor:

Todos os comandos de estrangulamento e parada devem ser verificados diariamente, para assegurar o seu funcionamento normal.

11.9 - Serviços de Manutenção e Reparo:

As seguintes operações devem ser efetuadas apenas com pessoal qualificado:

a) serviços de manutenção devem ser revistos e verificados em seu correto funcionamento, nos intervalos recomendados pelo fabricante:

- Válvula de Segurança;

- Discos Ruptura, se utilizados;

- Válvula Reguladora de Pressão;

- Válvulas de Fluxo Aberto ou Fechado, operadas manualmente (pistola) ou Válvula de Pé;

-Válvula Divisora de Fluxo.

12 - Ferramentas:

A manutenção de sistemas de jateamento deve utilizar ferramentas com as dimensões corretas. Não é recomendada a utilização de ferramentas ajustáveis, com mordentes serrilhados como chaves de grifo, chaves inglesas que podem danificar os equipamentos, principalmente terminais de mangueiras.

12.1 - Compatibilidade:

Todas as partes e terminais devem ser verificadas para se assegurar que estão no tamanho certo e dimensionadas para as características da unidade.

12.2 - ROUPAS E EQUIPAMENTOS DE PROTEÇÃO INDIVIDUAL

12.3 - Proteção para a cabeça.

Todos os operadores devem estar vestidos com proteção para a cabeça adequada, inclusive, quando possível, escudo facial completo.

12.4 - Proteção para os Olhos.

Proteção para olhos adequados aos propósitos e com o tamanho certo para a pessoa deve ser provida para todos os operadores e usada dentro da área de trabalho. Onde houver a presença de líquidos passíveis de causar dano aos olhos, poderá ser necessário o uso de viseiras e óculos panorâmicos ou capuz integrado com viseira.

12.5 - Proteção para o corpo.

Todos os operadores devem Ter roupa á prova de água, adequada ao tipo de trabalho executado. As peças de roupa devem prover cobertura completa, inclusive para os braços. Roupas resistentes a líquidos ou produtos químicos devem ser usadas onde existir numa probabilidade razoável de que possam prevenir ferimentos.

12.6 - Proteção para as mãos.

Proteção adequada para as mãos deve ser provida e usada sempre que necessário.

12.7 - Proteção para os pés.

Todos os operadores devem estar providos de botas à prova d’ água com biqueiras de aço. Uma proteção de metal deve ser usada pelos operadores de pistola.

12.8 - Proteção Auricular.

Muitos equipamentos de alta pressão produzem ruído superior a 90 dB e neste caso, devem ser usados protetores auriculares e deve haver reserva para eventuais manutenção e inspeções.

12.9 - Proteções Respiratórias.

Um programa de proteção respiratória deve ser implementado sempre que existir uma razoável probabilidade que tal programa possa prevenir ferimentos.

13 - Limitações dos Equipamentos.

Deve-se reconhecer que EPI’s podem não ser suficiente para proteger os operadores de ferimentos causados por impacto direto de jatos d’ água de alta pressão.

13.1 - Planejamento.

Cada serviço deve ser planejado com antecedência. Pessoas com conhecimento do equipamento a ser limpo, ou do material a ser cortado e do ambiente de trabalho, devem se reunir com as pessoas que farão o trabalho e discutir os possíveis riscos da área, problemas ambientais, padrões de segurança e procedimentos de emergência.

13.2 - Lista de Verificação.

Uma lista de verificação deve ser usada para assegurar-se de que serão seguidos os procedimentos apropriados e a escolha do equipamento apropriado.

13.3 - Válvula de Descarga.

Todo sistema deve incorporar pelo menos um dispositivo para corte de fluído ou descarga. A pistola dos operadores deve sempre cortar o jato d’ água através do alívio da pressão da água no gatilho, pedal ou interruptor.

13.4 -Barreiras de Advertência.

Barreiras adequadas devem ser erguidas para cercar a área de perigo. O perímetro da barreira deve ser fora do efetivo raio possível de alcance do jato. As barreiras devem ser de corda, fitas de segurança, canos, etc, com extensão suficiente para mostrarem efetiva advertência e visibilidade.

14 - Verificando o sistema.

14.1 - -Mangueiras.

Devem ser dispostas de modo que não ocorram movimentos perigosos. Mangueiras, tubos e terminais devem ser amarrados para evitar oscilações e/ou desgaste criados por vibrações ou tensão nos terminais e conexões. Quando deitados no chão deve-se evitar que sejam colocados sobre objetos afiados ou em percursos verticais.

14.2 - Conexões.

Todos as conexões devem ser limpas e lubrificadas antes de instalar no sistema. Deve-se assegurar de que todas as conexões, mangueiras e bicos sejam apropriados ao trabalho específico.

14.3 - Mangueiras.

Devem ser verificados quanto à existência de danos, desgastes ou imperfeições. Averificação deve ser feita periodicamente durante a operação.

14.4 - Pré – teste com água.

Deve-se ligar o sistema com suficiente água para remover qualquer eventual contaminação antes da instalação do bico.

14.5 - Bicos.

Os orifícios devem ser verificados quanto a qualquer entupimento, dano ou imperfeição.

14.6 - Equipamento elétrico.

Todo equipamento elétrico em área vizinha a operação e que represente perigo para o operador, deve ser

desenergizado, protegido e ser mantido seguro.

15 - Procedimentos Operacionais.

15.1 - Área de Trabalho.

Quando prático, peças a serem jateadas devem ser removidas das áreas operacionais para áreas próprias para hidrojateamento. Quando isto não for prático, o trabalho de limpeza ou corte no local pode ser feito com a necessária tolerância e permissão do encarregado da área.

15.2 - Limites da Área.

Ao limites da área onde ocorrerão os trabalhos de hidrojateamento deverão ser definidos e a equipe deverá marcar estes limites através de barreiras e avisos para impedir o acesso a outras pessoas. As barreiras deverão Ter formatos aprovados de avisos de perigo, como “PERIGO – MANTENHA DISTÂNCIA. HIDROJATO A ALTA PRESSÃO EM OPERAÇÃO”.

15.3 - Materiais Corrosivos.

Onde houver a possibilidade da existência de materiais corrosivos ou tóxicos, o encarregado de área deverá

informar ao supervisor do hidrojateamento de qualquer precaução que seja necessária, inclusive quanto a

colete e à disposição de descarga.

15.4 - Superfície de Trabalho.

Os operadores devem Ter bom acesso às peças a serem jateadas de trabalho segura e vias de deslocamento. A área na qual o trabalho será executado deverá ser mantida livre de peças soltas e escombros para prevenir perigos de escorregões.

15.5 - Acesso.

O acesso de pessoas não autorizado à área onde está havendo hidrojateamento deve ser evitado. A área deve ser isolada e avisos de advertência devem ser dispostos em posições proeminentes. O perímetro deve ser fora do raio efetivo do jato, sempre que possível.

Marcio Ricardo Costa de Souza, idade 32 anos

Sou técnico em eletrônica, tecnólogo em Gestão de Sistemas de Informação e estudante de Engenharia de Controle e Automação (6º semestre) no Instituto de estudos superiores da Amazônia – IESAM, CREA Nº 8512 TD-PA. Trabalho em uma empresa de Engenharia Clínica, onde realizamos as calibrações e manutenções, tanto corretivas como também preventivas de equipamentos laboratoriais

Bruno Castro da Silva, idade 26 anos

Estudante de Engenharia de Controle e Automação (6º semestre), no Instituto de estudos superiores da Amazônia – IESAM, programador e estoquista.

Fabrício Silva de Farias, idade 27 anos

Estudante de Engenharia de Controle e Automação (6º semestre), no Instituto de estudos superiores da Amazônia – IESAM, técnico em eletrotécnica, trabalha em uma empresa de implementação e manutenção de equipamentos industriais.

OBS: Somos todos de Belém do Pará, onde fica localizado o Instituto de Estudos Superiores da Amazônia – IESAM.